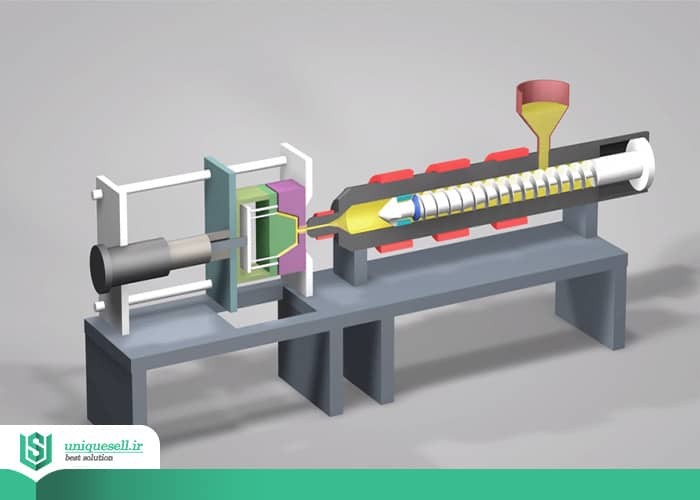

دستگاه تزریق پلاستیک دارای کاربرد های بسیار فراوانی در کارخانه های تولید قطعات پلاستیکی می باشد. اگر شما قصد تهیه دستگاه تزریق پلاستیک دارید، پیشنهاد می شود با مطالعه قابلیت های دستگاه تزریق پلاستیک تصمیمی درست برای انتخاب آن بگیرید. هنگامی که شما نظاره گر اطراف خود میشوید، درمیابید اکثر اشیائی که مورد مصرف شما قرار میگیرد از جنس پلاستیک است. که به گمان بسیار زیاد این قطعات پلاستیکی، توسط دستگاه تزریق پلاستیک ساخته می شوند. بی کیفیت بودن محصول نهایی مرتبط با نوع قالبی است که در این دستگاه استفاده می شود که ارج محصول نهایی را زیر سوال می برد. این قطعات پلاستیکی میتواند شامل: اسباب بازی، ابزار پزشکی، لوازم آشپزخانه، قطعات الکتریکی و... باشد.

بیشتر بخوانید: دستگاه فرز CNC

انتخاب دستگاه تزریق پلاستیک، برای ساخت انواع قطعات پلاستیکی به عوامل زیادی وابسته است. یکی از مزایای استفاده از این دستگاه، تولید مقدار فراوان و یکسان از مواد اولیه پلاستیکی می باشد. انواع متفاوتی از قالب، برای دستگاه تزریق پلاستیک در نظر گرفته شده است که بسته به استفاده شما از محصول، قالب برای آن تعیین می شود. علاوه بر آن بررسی می کنند که دستگاه چه تاثیراتی بر محصولات نهایی خواهد گذاشت.

مصرف دستگاه تزریق پلاستیک، یکی از راه های آسوده و کاربردی جهت پدیدآوری انواع اجسام پلاستیکی می باشد. از مواد فراوانی برای تولید این قطعات پلاستیکی مصرف می شود که این مواد شامل: پلی کربنات، تفلون، اکریلیک، پلی اتیلن، پلی وینیل کلراید و پلی پروپیلن می باشد. در کل برای طی کردن این مراحل همراه با دستگاه تزریق پلاستیک، نیازمند وسایلی هستیم که شامل: دستگاه قالبگیری از نوع تزریقی، مواد پلاستیکی از نوع خام و در نهایت قالب می باشد.

دستگاه تزریق معمولا بر اساس میزان قدرت گیره طبقه بندی می شود، در واقع هرچه قدر قدرت گیره دستگاه ها بیشتر باشد به تب امکان تولید و بلند کردن اجسام ساخته شده سنگین هم افزایش می یابد. دستگاه های قالب گیری تزریقی دارای پارامتر های مهمی می باشد که وجود آن ها در دستگاه قالب گیری و آن هم از نوع تزریقی الزامی می باشد. مشخص کردن ارتفاع قالب، مشخص کردن ارتفاع بین میله های راهنما، کورس بازشو گیره، ظرفیت واحد تزریق و قدرت گیره از جمله اقسام گوناگون این دستگاه می باشد.

بیشتر بخوانید: دستگاه تراش CNC

نخستین دستگاه تزریق پلاستیک که اختراع شد و مورد استفاده قرار گرفت نوع هیدرولیکی آن است. این دستگاه دارای امتیازات زیادی می باشد که اعم از: پایین بودن قیمت پایه ای این دستگاه که نسبت به دیگر انواع دستگاه دارد، اگر برای این دستگاه خرابی ایجاد شود به تب نیاز ب تعمیر دارد یا ممکن است برخی قطعات پس از مدتی غیر قابل استفاده باشند، میتوان گفت پیدا کردن قطعات بسیار آسوده بوده هم با هزینه ای بسیار کم میتوان آن را تهیه نمود، قطعات این دستگاه در مقابل ساییده شدن بسیار مقاوم عمل میکند و در آخر میتوان به قدرت بی نظیر این دستگاه اشاره نمود.

استفاده و راه اندازی این دستگاه وابسته به نیرو و انرژی برق می باشد، در واقع خروجی که این دستگاه می دهد وابسته به بار وارد شده و همچنین بار مورد نیاز است. هنگام استفاده از این دستگاه به هیچ عنوان ریزش روغن ندارد و از آن رو اگر از روغن هم استفاده نشود سبب کاهش در هزینه و صرفه جویی می شود. نحوه کنترل کردن این دستگاه به صورت دیجیتالی بوده و هدف از آن تکرار پذیری عملیات دستگاه و عدم نیاز به نظارت کردن می باشد.

این نوع دستگاه دارای تنوع زیادی در نوع قطعات می باشد. این دستگاه در مصرف انرژی بسیار صرفه جویی دارد و جزو مزیت های اصلی این دستگاه شناخته شده است. پمپ در این دستگاه فقط در صورت نیاز کار میکند. این دستگاه به تعمیرات کمتری نیاز داشته و همچنین کمتر در معرض آسیب قرار میگیرد همچنین تهیه آن بسیار مقرون به صرفه می باشد.

بیشتر بخوانید: دستگاه چیلر

نتیجه گیری

ما در این مقاله با توضیحات کامل در رابطه با قابلیت های دستگاه تزریق پلاستیک، این امکان را برای شما فراهم کردیم تا با فراق بال به انتخاب دستگاه موردنظرتان بپردازید.

اگر به بهترین ها فکر میکنید، به سایت یونیکسل خوش آمدید. مجموعه یونیکسل برای ارائه بهترین خدمات، تمام سعی و تلاش خود را برای شما عزیزان ارائه می نماید.

کلیه حقوق وبسایت متعلق به شرکت نونگار است

کلیه حقوق وبسایت متعلق به شرکت نونگار است