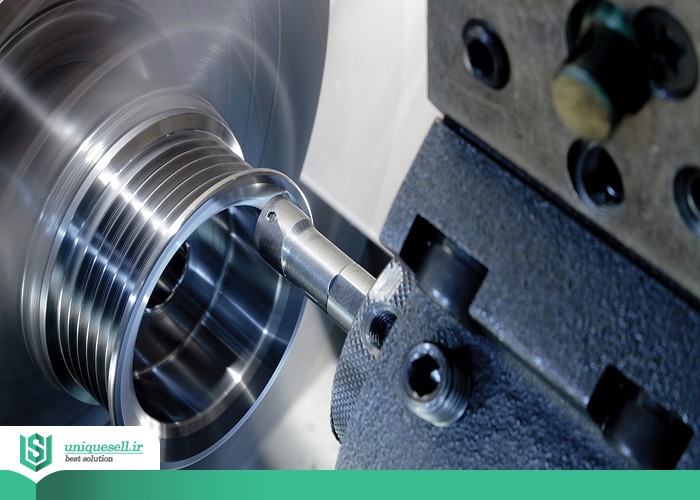

از آنجایی که امروزه اکثر تکنولوژی ها نظیر: ماشین آلات صنعتی در حال مدرن شدن می باشد. لذا واجب است که برای افزایش بهبود خروجی کار، از دستگاه های پیشرفته استفاده نمود. دستگاه تراش CNC یکی از دستگاه های مورد نیاز برای تراش دادن قطعات می باشد که به روز بودن آن در پایان میتواند بهترین بازده را بدهد.

بیشتر بخوانید: دستگاه گازگیر

کارایی دستگاه تراش CNC

دستگاه های سی ان سی دارای تنوع بسیار زیادی می باشند که هر کدام نسبت به تنوعسان دارای قابلیت ها و کارکرد های متفاوتی نیز می باشند. در واقع دستگاه تراش پیشرفته و درجه یک دارای کارایی های پیشرفته اعم از: برش دادن ظریف و حکاکی به صورت کاملا دقیق می باشد.

ویژگی های دستگاه تراش CNC

- روند تولیدش از نظر قیمتی بسیار مقرون به صرفه و مناسب می باشد.

- سرعت تولید رو به آفزایش است.

- قطعاتی که تولید می شود نیاز به تعمیر ندارد.

- برای راه اندازی و کارکرد نیازی به نیروی انسانی ندارد.

- این دستگاه کاملا به صورت اتوماتیک کار میکند و به تب خطاهای انسانی را به همراه ندارد.

- این دستگاه از نظر ایمنی در سطوح بالا قرار داشته و امکان بروز مشکلات را به صفر می رساند.

بیشتر بخوانید: دستگاه قالب

انواع دستگاه تراش CNC

-

دستگاه سی ان سی مخصوص فلزات

این دستگاه به صورت کاملا اختصاصی، بر روی فزات کار می کند. این فلزات میتواند به صورت آهنی و یا غیر آهنی باشد که کاربرد این نوع دستگاه سی ان سی، به نسبت دیگر دستگاه تراش CNC دارای کاربرد بیشتری می باشد. از این دستگاه در ساخت خودرو، زیورآلات، جواهرات و... نیز استفاده می شود. امروزه تولیدکنندگان زیادی از این دستگاه جهت تولید ابزار آلاتشان استفاده می نمایند.

-

دستگاه سی ان سی مخصوص چوب

این نوع دستگاه سی ان سی کاربرد بسیار زیادی در صنعت تولید مبلمان، میز های پر منبت، سرویس خواب و... دارد. و در اغلب کارگاه های تولید بلمان دیده می شود. در واقع این دستگاه کار را برای اکثر تولیدکنندگان در عرصه مبلمان که برایشان نحوه تراش دهی چوب و همچنین مثبت بودن خروجی کار مهم است گزینهه بسیار خوبی می باشد.

-

دستگاه سی ان سی مخصوص سنگ

این دستگاه سی ان سی که مخصوص سنگ است، اغلب در کارگاه های تولید کننده سنگ های تزئینی، سنگ قبر، سنگ نمای ساختمان، سنگ و سرامیک کف، مجسمه های سنگی و...کاربرد دارد که میتوان به وسیله آن روی تمام سنگ ها را مطابق با نظرتان و طرحی که مد نظر دارید تراش داد. این دستگاه قابلیت هنری زیادی دارد و میتواند اثر های هنری فراوانی خلق و به ثمر برساند.

-

دستگاه سی ان سی مخصوص شیشه

کاربرد دستگاه سی ان سی برای شیشه، کمتر به چشم خورده است و استفاده از آن هم به تب محدود تر می شود. اما باز هم با وجود محدودیت گزینه ای عالی برای کسب درآمد در زمینه تولید و کار با شیشه دارد. این دستگاه فرز در تولید آینه، شیشه های تزئینی و نماکاری منازل و... کاربرد فراوانی دارد.

-

دستگاه سی ان سی لیزر

از لیزر میتوان به عنوان، یکی از پر قدرت ترین ابزار جهت برش دادن سخت ترین اجسام استفاده نمود. این دستگاه در واقع یک دستگاه سی ان سی است که توسط اشعه لیزری کار می کند. معمولا از دستگاه سی ان سی لیزری برای قطعات ظریف و همچنین مهم و کاربردی در زمینه قطعات پزشکی و و قطعات حساس کامپیوتری استفاده می شود. علاوه بر آن از این دستگاه برای برش دادن منظم سنگ، شیشه و فلز استفاده می شود.

قابلیت دستگاه تراش CNC در کسب و کارهای خانگی

از آنجایی که اغلب افراد برای آغاز نمودن کسب و کار خانگی خود، سرمایه چندانی ندارند. پیشنهاد می شود که، با تهیه ی دستگاه سی ان سی کوچک که اغلب هم به صورت رومیزی هست را برای خود ترتیب دهید. دلیل اصلی پیشنهاد سی ان سی رومیزی این است که خانه شما مکانی مناسب برای دستگاه های پیشرفته نمی باشد. مزیت اصلی دستگاه سی ان سی رومیزی، قیمت کاملا مقرون به صرفه جهت خریداری می باشد و شما قادرید با اندک سرمایه کار خود را کاملا پر قدرت شروع کنید.

.jpg)

بیشتر بخوانید: دستگاه آسیاب

نتیجه گیری

ما در این مقاله با توضیحات کاملی در رابطه با قابلیت دستگاه تراش CNC، این امکان را برای شما فراهم کردیم تا از نحوه کار کرد، انواع آن، ویژگی هایش و... اطلاع تمام و کمال داشته باشید.

شرکت یونیکسل با ارائه خدمات پیشرفته در رابطه با دستگاه تراش CNC و انواع دیگری از دستگاه های پیشرفته در این زمینه در خدمت شما زرگواران می باشد.

.jpg)